TR-1C转矩转速采集仪以磁电相位差式转矩传感器为检测元件,可以采集传动机械的转矩、转速、功率。该仪器以数码管显示采集结果,备有RS232(或定制半双工RS485)标准串行接口,可与计算机通信,或与微型打印机接口。该仪器可选配转矩、转速报警输出单元。

一、技术指标

1、 采样周期: 0.1秒、1秒、2秒、4秒。

2、转矩采集范围:0~50000Nm

3、转速采集范围(转矩传感器齿数为120,外转速传感器齿数为60):

采样周期为0.1秒:

① 转矩传感器测速:采集范围为 14~50000r/min。

② 外转速传感器测速:采集范围为 28~10000r/min。

采样周期为1秒:

① 转矩传感器测速:采集范围为 3.5~27000r/min。

② 外转速传感器测速:采集范围为 7~10000r/min。

采样周期为2秒:

① 转矩传感器测速:采集范围为 2.3~12000r/min。

② 外转速传感器测速:采集范围为 4.6~10000r/min。

采样周期为4秒:

① 转矩传感器测速:采集范围为 1.2~6000r/min。

② 外转速传感器测速:采集范围为 2.3~10000r/min。

4、转矩采集误差:小于0.1%

5、转速采集误差:小于0.1%

6、 转矩、转速模拟量输出误差:小于0.5%

转矩模拟量(无反向):0~10V输出,0V对应于0Nm,10V对应于正反向满量程。

转矩模拟量(带反向):0~10V输出,0Nm对应5V输出;正向满量程输出10V;反向满量程输出0V。

转速模拟量:0~10V输出,0V对应于0r/min,10V对应于正反向满量程。

输出阻抗:100Ω

7、转矩信号幅度:不小于0.2V ,不大于20V 有效值

8、外转速信号幅度:大于4v(脉冲幅度)

9、转矩采集电路输入阻抗:10KΩ

10、外转速采集电路输入阻抗:10KΩ

11、消耗功率:小于10w

12、自动判别并显示正负转矩

13、转矩、转速报警输出信号:电压为5V,每路电流小于50mA。(该单元为选配)

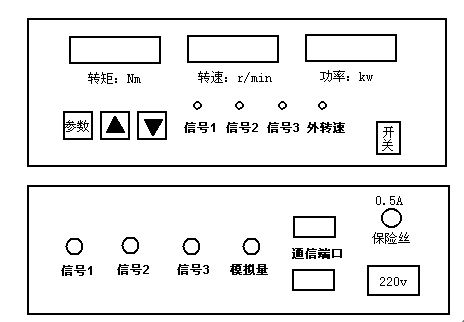

二、前后面板介绍

前面板配置了“参数”、“向上”、“向下”三只按键 ,以实现人机对话。配置了“信号1” 、“信号2” 、“信号3” 、“外转速” 4只发光管用于指示仪器的工作状态。“信号1” 、“信号2” 、“信号3”灯指示对应信号是否输入;“外转速”灯指示测速信号的来源。

三、系统设置

该系统需设置如下参数:

1.转矩量程 2.转速量程 3.传感器系数 4.转速输入选择 5.转矩传感器齿数 6. 外转速传感器齿数 7.采样周期 8. 串口通信地址 9. 转矩清零 10. 转速清零 11.转速补零 12. 串口通信选择 13.定时打印开关 14.定时打印时间 15. 转矩模拟量极性 16.转矩报警阀值(选配) 17.转速报警阀值(选配)

“参数”键为多功能键,用于设置16个系统参数。“向上”键用于转矩补零及修改系统参数;“向下”键用于手动打印及修改系统参数。

仪器上电时,显示两帧信息:一帧显示仪器型号(tr-1c)和仪器出厂编号(如5801);第二帧显示“转矩量程”、“ 传感器系数”、“ 串口通信地址”,用于检查关键参数是否正确。

按一下“参数”键,系统进入参数设置状态,此时,在功率显示窗口显示 F1(如下),

XXXXX (转矩量程值) F1

再按一次“参数”键,显示 F2,…… 一直显示到 F16, F1~F16分别对应于如上16个参数。当显示 F16时,若再按一下“参数”键,此时,在功率位置显示“――”,系统将上面16个参数存储(掉电不丢失),然后,自动回到工作状态。

具体说明:

用“参数”键选择参数,用“向上” 、“向下” 键改变设定值。

(1) 转矩量程 F1

用于设定转矩的量程,该值为转矩传感器的量程值。

其值为1、2、5……10000、20000、50000。

(2) 转速量程 F2

用于设定转速的量程,为转速模拟电压输出定标,该值为所测转速信号的Zui大值。其值为1、2、5……10000、20000、50000。

(3) 传感器系数 F3

用于设置转矩传感器的系数。

当转矩传感器的标定系数为“1***”时,将该标定系数乘以5,再将所得值作为“转矩传感器系数”输入。当转矩传感器的标定系数为“7***”、“8***”、“9***”时,将此标定系数直接输入。

(4) 转速输入选择 F4

用于选择采集转速的信号源。

当显示“in”时,表示采集转速的信号来源于转矩传感器;当显示“out”时,表示信号来源于外部的光电传感器,此时“外转速”灯点亮。

(5) 转矩传感器齿数 F5

用于设定转矩传感器齿数。范围:1~250。

(6)外转速传感器齿数 F6

用于设定外转速传感器齿数,当不需用外转速传感器采集转速时,可不输入此参数。范围:1~250。

(7)采样周期选择 F7

可选值为0.1秒、1秒、2秒、4秒。

(8) 串口通信地址 F8

用于设置本机的通信地址,范围为0~30。当没有通信时,可不设置此参数。

(9)转矩清零 F9

在F9状态,用“向上”或“向下” 键进行转矩清零(清除初始转矩补零值)。当显示“0”时,表示系统的初始转矩补零值为零;当显示为空时,表示系统的初始转矩补零值不为零。对转矩补零值进行清零,可用于采集转矩传感器的相位(设置量程为100,系数为7200),仪器显示的转矩值即为传感器的相位。

(10)转速清零 F10

在F10状态,用 “向上”或“向下” 键进行转速清零(清除扣除的初始转速值)。当显示“0”时,表示系统的初始转速扣除值为零;当显示为空时,表示系统的初始转速扣除值不为零。

(11)转速补零 F11

在F11状态,用 “向上”或“向下” 键操作。在转速窗口显示扣除的转速值。此操作用于扣除传感器的初始相对转速值。如果启动了传感器的小电机而主轴上又没有另装外转速传感器,这时可以将内转速减去小电机转速来得到主轴实际转速 。具体方法是:不启动被测对象,使主轴转速为0, 启动小电机 ,按“向上”或“向下”键,系统自动进行转速补零,并将补零值存储,不需每次使用时都进行此操作。

(12)串口通信选择 F12

仪器的通信端口为多功能口,可与计算机或微型打印机接口。

在F12状态,用 “向上”或“向下” 键操作。有“Con”、“Pri”两种状态。

“Con”:表示与计算机通信;“Pri”:表示与打印机接口。

(13)定时打印开关 F13

在F13状态,用 “向上”或“向下” 键操作。有“on”、“OFF”两种状态。

(14)定时打印时间 F14

在F14状态,用 “向上”或“向下” 键改变定时打印时间。

1. 在采样周期为0.1秒时,定时打印时间间隔为(单位:秒):显示值×0.1;

2. 在采样周期为1秒时,定时打印时间间隔为(单位:秒):显示值;

3. 在采样周期为2秒时,定时打印时间间隔为(单位:秒):显示值×2

4. 在采样周期为4秒时,定时打印时间间隔为(单位:秒):显示值×4

(15)转矩模拟量输出极性选择 F15

在F15状态,用 “向上”或“向下” 键改变转矩模拟量输出极性。

当显示“POL”时,转矩模拟量带方向,0Nm对应5V输出;正向满量程输出10V;反向满量程输出0V。

当显示“no” 时,转矩模拟量不带方向,0Nm对应0V输出;正反向满量程输出10V。

(16)转矩报警输出阀值 F16(选配)

在F16状态,用 “向上”或“向下” 键改变转矩报警输出阀值。

(17)转速报警输出阀值 F17(选配)

在F17状态,用 “向上”或“向下” 键改变转速报警输出阀值。

四、转矩补零

此操作用于补偿传感器的初始相位以及转动器件的附加转矩,有2种方法。

(1)开启转矩传感器的辅助电机,产生初始相位信号,进行补零。补零结束后,关闭辅助电机。该方法用于采集动力器件,如电机等。

(2)脱开负载,开启主电机,进行补零。该方法用于采集传动器件,如减速机等。

方法为:在非参数设置状态,按住“向上”键不松开,直到显示的转矩值近似为零(约3秒),系统自动进行转矩补零,并将补零值存储,不需每次使用时都进行此操作。

五、手动打印

在非参数设置状态,按 “向下”键。

六、传感器的连接

(1)将转矩传感器的两根信号线接至仪表的“信号1”、“信号2”插座,二者无方向性。

(2)将转速传感器的信号线接至仪表的“信号3”插座,当不需用外转速传感器采集转速时,不接此信号。该端子引脚配置为:

1脚:+12v 2脚:信号 3脚:地

当传感器运转时,“信号1”、“信号2”、“信号3”指示灯亮,表示对应的信号连接是否正确。

七、模拟量输出

“模拟量”输出端子输出2路模拟电压,分别对应于转矩和转速的采集值,当转矩(或转速)采集值达到量程时,输出10V的直流电压。该端子引脚配置为:

1脚:转矩模拟量 2脚:地 3脚:转速模拟量

八、转矩、转速报警信号输出(选配)

当转矩、转速值大于阀值时,仪器输出开关信号,驱动外部器件,如:固态继电器。

1、2脚:转矩报警输出 1(+),2(-)

3、4脚:转速报警输出 3(+),4(-)

九、计算机通信连接

该仪器提供RS232(或RS485)串行接口,可与其他设备进行通信。串行通信端口(DB9)引脚如下:

RS232接口: 2脚:TXD 3脚:RXD 5脚:地

RS485接口: 2脚:A 3脚:B 5脚:地

提供TR.dll动态链接库供用户直接调用。TR.dll 动态链接库中,包括TR_DATA过程,用于读取电流值。

DELPHI语言过程申明如下:

procedure TR_DATA(port,addr_mcu:integer;var NM,RPM:real); stdcall;

VB语言过程申明如下:

Private Declare Sub TR_DATA Lib "TR.dll" (ByVal Port As Integer, ByVal addr_mcu As Integer, NM As Double, rpm As Double);

其中:

port: 计算机COM口值。其值为1、2、3等。“1”表示COM1口,“2”表示COM2口

addr_mcu: 转矩转速仪的通信地址。其值为0、1、2...255, 须与转矩转速仪的通信地址相同。

NM:转矩值

RPM:转速值

NM、RPM返回值说明:

1.当NM或RPM 值为 -100000时,表示通信联络失败。可能的原因有:计算机 COM口值(port)设置错误;addr_mcu的值与转矩转速仪的通信地址不同;

2.当NM或RPM 值为 -200000时,表示数据传输时出错。可将该次通信数据舍去。

3.当NM或RPM 值为 -300000时,表示转矩转速仪发出的数据溢出,可将该次通信数据舍去。

十、微型打印机接口

该仪器通过RS232(或RS485)串行接口与打印机连接,输出ASCII码。

串行口通信格式: 波特率为9600,无奇偶校验位。

打印样式: 0.00000Nm 0.0000r/min 0.0000kW

十一、注意事项

(1)正确设置“转矩量程 F1”、 “传感器系数 F3” 、“转速输入选择 F4” 、“转矩传感器齿数 F5”,否则采集结果将会错误。

(2) 用正确的方法补零。

(3) 当转矩传感器的转速较低时(约低于50r/min),转矩传感器的输出信号幅度很小,可能使仪器不能正确采集,出现转矩、转速值不稳定现象,此时,宜开启转矩传感器的辅助电机,提高传感器的相对转速。

(4) 采样周期的选择

通常,采用1S的采样时间进行采样,但是如果工况不太稳定,或者存在周期性地波动,而又希望得到一个稳定的平均采集值,可将采样周期设为2s或4s。当需要采集较快工况的变化过程时,则可选择0.1s 的采样周期。如果信号频率不够高,提高采样速率是没有意义的。

苏公网安备 32062102000172号

苏公网安备 32062102000172号